光伏智造2018的幾個側寫

側寫一產業工人全面升級應對智能制造

樂山,對于光伏人而言,不再只是大佛和美食。

近幾年,這里陸續為業內輸送了數千名產業工人,通威、正泰、晶科等企業都與學校簽訂了人才定向培養計劃。

樂山職業技術學院書記蹇路告訴筆者,每年中山大學、四川大學等高校都會前來開辦講座,提供技術支持,開闊產業高級工人的視野。筆者此次樂山之行,就見到了中山大學的沈輝教授、四川大學的馮良恒教授和南開大學的孫云教授,同時還有峨眉半導體的老專家以及新加入到校企合力培養人才的東旭安軒自動化等公司。

光伏組件生產線上,已經從十年前的幾百人一個班次變成了約十人一班,產能卻數倍于以往。降本增效的同時用自動化降低產品質量受人工的波動影響,也對產業工人提出了新的要求。

這些產業工人已經發生了巨大的變化:

隨著光伏組件、電池生產從人工轉向自動化,企業的人才也正在逐步升級,從以往“手工匠人”向操作設備、維護設備甚至改進設備的工程師轉型。

側寫二硬件設施超越實驗室的光伏生產線

光伏這個產業很奇怪也很有趣的地方在于,生產線的設備往往比實驗室的好很多。中山大學沈輝教授歷年來培養了50余位博士生,超過200位碩士研究生,這些學生大部分選擇在光伏產業工作。他告訴筆者:“基本每個學生都是幾百片硅片堆出來的。”但他也看到,光伏企業在研發高潮時,每天就要用掉幾百塊。“同時企業的生產設備更新換代速度也太快。”沈輝教授說,所以后來中山大學與天合光能等國內領先的光伏企業展開了深入的研發,將研發工作放到生產線上。

不只是中國,全球光伏產業的研發都是如此。

12月4日-5日于威海召開的國際頂級光伏技術論壇PVPMC會議結束后,Solarbe索比光伏網組織國外專家參觀了日托、協鑫和安軒自動化控制。在看到中國光伏極高的自動化程度和通過智能機器人解決運維問題時,國外專家連呼“Amazing!”,并向筆者表示未來要更頻繁的與中國展開互動與交流。

側寫三中國在引領光伏產業的技術進步

“領跑者代表了未來技術的發展方向,國家可能都沒有意識到,中國已經變成光伏產業的圣地,我們做什么,日本、歐美都在學。”陳剛,全球最大的光伏電池廠商之一,也是全球最大的PERC電池廠家——愛旭太陽能(簡稱“愛旭”)董事長,用一個最簡單的方式來判斷中國光伏技術在全球的地位: “我也是最近才意識到:中國的光伏技術已經引領世界了。以前我們有新產品和國外客戶談,他們根本不聽,尤其是比較保守的日本客戶,堅持著自己的標準和產品需求。”但隨著中國光伏制造的飛速進步,這些年日本客戶對中國光伏新技術從“不相信”到“兩三年”接受期,再到“三個月”。“韓國這些國家要更快。”這也是陳剛在內的中國企業敢于投資高效產能的最大底氣。

“中國光伏產業在過去十幾年里一直保持著技術和產能的飛速進步,能跟上甚至跑在前面很不容易。”他以臺灣企業為例:一直以來,臺灣電池企業都是高效率、高品質的代表,而且售價也一直比大陸的高。

但這種情況,卻在近幾年發生了急遽的變化。

2015年,中國大陸推行了領跑者計劃,光伏產業“技術鎖定”效應被打破。幾番寒暑,中國光伏企業在短短數年完成了從產能領先到技術領先,凡是沒有更新技術、更低成本、更高品質的電池企業都瀕臨倒閉或已經倒閉。整個光伏產業幾十萬人做制造,整個行業過百萬人,大量的資源、技術、人力資源去提升。河水涌去,匯成滔滔大河。

目前愛旭高效PERC電池平均轉化效率21.85%,正面功率310W,背面效率超過210W,而在2018年初,正面量產效率還是21.5%,預計在2018年底,年底量產效率達到22%。陳剛認為能源局的“領跑者”計劃極具戰略眼光,同時從商業和技術的角度都提供了很好的發展路徑,把市場給好的技術,再以成熟的技術反哺市場。“這樣的政策,不只是光伏,各行業都應該學習。”

另外一個改變是國外設備廠商對中國企業的態度:過去國外設備企業對于中國光伏公司提出的意見接受度很低,而現在越來越多的國外工程師在中國駐廠辦公。“而且我們每次提出技術修改意見,他們都很興奮。”陳剛說,“在別的國家很難有這樣的完整產業鏈,這樣好的實踐機會。”

“現在,我們只要以價值為導向就可以了,做正確的事情,客戶自然會認可。”

溯源

制躁-質造-智造

但如果將時間軸拉到2008年,你會發現彼時的中國光伏與現在的領先地位差異迥然。

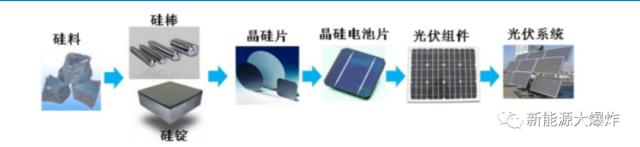

中國光伏在一開始就以歐美為主要市場,接受相對更嚴格的檢驗,但很長一段時間里仍然被認為是低質、粗放制造的產物。尤其是光伏早期發展偏資源化,在硅料價格高昂的時候,中國可以用人工分選,多晶硅價格最高的時候,米粒大小的硅廢料在中國都可以用人工分選。

“早期德國雜志還刊登過文章,說中國工人的手套掉到組件里面去了。”黃強博士,東方日升CTO,跟筆者講了一個真實的段子:“2007年我剛回國,發現國內大部分企業的質量和生產控制都是憑感覺而非數據。有次一位業內人士指著一片硅片問我,黃博士你看看這硅片做成電池效率是多少?”黃強感到很崩潰,“這個不用設備檢測就能看出來?”

對方不滿道:“你這個博士是不是假的喲。”

現在全球前十的光伏組件企業幾乎都是中國公司,但在十年前,仍然是Qcells和夏普這些國外企業引領行業,黃強曾與某家海外大廠交流,對方直言:中國對光伏懂得不太多。

隆基樂葉產品營銷總監王夢松博士指出:早年光伏產業缺乏完整的體系標準,2008年起,一大批半導體人才進入光伏,參照半導體建立光伏質量標準。

SEMI在這個階段也活躍在光伏行業,組織了許多標準方面的工作。幾乎與此同時,國際頂級第三方認證機構,TUV南德也進入中國。這些機構的參與,從標準和質量兩方面提升了產業發展。

2009年,黃強找到英利CTO宋登元和阿特斯組件技術高級總監唐應堂,提出牽頭做光伏的國際標準,得到了業內的熱烈響應,越來越多的廠家參與,常常召開相關的電話會議對標準和質量進行討論。同年,TUV南德完成了在中國的首個光伏組件出后驗貨項目,并發布了TUV認證證書。

經過多方共同奮進,那兩年的光伏質量有了巨大提升。2010年,德國《明鏡》周刊盛贊中國光伏質量,而且在新加坡出版的《李光耀:新加坡賴以生存的硬道理》一書中,這位新加坡國父與盛贊中國光伏產品達到和德國相同質量(后續新加坡還陸續出臺了一些光伏應用發展計劃)。

2010年,可以認為是中國光伏制造水平的一個分水嶺,渡過此前初生且浮躁的階段,光伏產業開始邁向成熟。

TUV南德大中華區智能電力與光伏部副總裁許海亮認為中國光伏制造水準提升如此之快的原因可以從人才、市場驅動、政策驅動、競爭驅動和企業家質量意識提升五個方面。“這幾個因素綜合影響,為我們這個行業培養了非常多的質量管理人才,不過他們大部分在幕后勤勤懇懇的工作,光伏行業的發展,和他們是分不開的。”他說。

但新的問題隨之而來。

2010年后,中國光伏組件產能全球第一,逆變器也初露崢嶸。

但隨著光伏從德國市場擴散到全球,更多樣性、更惡劣的氣候與環境等待著光伏產品經歷考驗。要知道,德國和更早的日本市場可以說是全球光伏應用環境最溫和的地區,無過強紫外線,無過強的鹽霧、濕熱等問題,而中國、澳大利亞等地區的應用環境更復雜,歐洲標準出現了“水土不服”的情況。

此外,由于2008年以前多晶硅緊缺,受制原料問題,組件衰減問題開始在這階段頻發。

12月20日是TUV南德進入中國十周年。他們做了一個“TUV南德時光軸”,有趣的是,從這個“大事記”一般的時光軸中,可以通過檢測和標準的發展看到行業的進步和彼時產業出現的問題。2011年至2015年間,TUV南德的發展軌跡幾乎與行業發展遇到新的“痛點”重疊。

2011年間,TUV南德建立了中國大陸首家CB實驗室,免去中國組件廠商漫長的送檢之苦。

2012年在日本市場再次啟動后,為客戶完成JET認證,并于同年發放了首張PID證書和組件功率測試體系評估證書。其中PID證書一事后來被業內認為具備市場前瞻性。

王夢松指出:“在2013年之前,整個行業對PID缺乏概念,那時PID只存在于文獻,沒有得到組件企業真正重視,2013年國內和海外集中爆發了PID事件,對行業是一個教訓。”當時光伏行業對PID效應機理了解不夠,也不知道改善方向。后來通過大量研究工作,通過鍍膜、熱氧工藝和封裝材料改進,以及系統端的優化,產業實際上實現了再次飛躍。在這個階段,第三方機構作為外部控制質量的閥門,對行業起到了很好的引導作用,宣貫材料重要性以及產品要考慮長期可靠性,電池和組件廠家強化內控體系,普遍加強了質量檢驗,通過內外協力,光伏制造的工藝大大加強。

到2015年,基礎已經打好的光伏企業一直在修修補補,應對一些新出現的挑戰。

而隨著領跑者計劃啟動之后,光伏產業真正步入了“智造”階段。從TUV南德的時光軸可以看到,2015年至今,光伏企業在與第三方機構籌備疊瓦、HIT、智能組件等高效技術,進行水上光伏、雙面組件的檢測與實證,光伏跟蹤系統和儲能項目也在期間得到了長足的發展。

談到這里,王夢松也有同陳剛一樣的感慨:“2012年我和日本客戶介紹一款新產品要2年,測試完可能產業都開始發展下一代技術了。現在整個行業對中國推出的新產品接受速度非常快,我們推一種新組件,他們會馬上就要。”他認為,光伏產業體系相比十年前更加成熟,同時生產線上國產設備比例越來越高,以前組件串焊機,電池絲網印刷、燒結等設備 都要進口,現在關鍵設備都基本已經實現了國產化。

從質造邁向智造,中國光伏據此走在了全球前列。

許海亮告訴筆者:“如果從我們第三方檢測認證角度十年光伏制造, 可以認為產業經歷了幾個階段:第一階段是歐洲是主要市場時期,有認證就有銷路,有設備,有產品,有證書,則供不應求,企業在乎的是要盡快拿到證書,證書意識高于質量意識;到了第二階段,國內產能過剩,企業開發國際市場,競爭加劇,進入“認證要全”的階段,認證全則目標市場多,比如靠MCS證書進入英國,靠CEC列名進入澳洲,靠JET進入日本,認證的印記實際上是國際市場發展的印記;第三階段是質量驅動認證的階段,隨著質量問題的凸顯,企業自身以及買家需要規避一些已經發現的質量風險,對某類證書提出更多訴求,例如“PID”證書,鹽霧氨氣證書,這是光伏應用場景多元化對質量提出的更高要求;第四階段是全面質量要求,這個時期買家除了提出需要證書,有更多的品控手段,例如監造、現場驗收、電站檢測等等,行業要通過質量提升來保障收益,其實是到了精細化管理的程度;而還有一個特點是貫穿所有階段的:低成本材料的應用、自動化程度的提升以及電池效率的提升,而每一次此類變化,都需要認證與檢測來驗證產品的可靠性。”

實際上,在每個階段第三方機構的角色也不相同。早期第三方機構是一道通向歐洲市場的“閥門”,過渡掉產業大潮中繁多的“雜質”,讓市場不致變得渾濁不堪;后來則成為企業證明實力的”名片“;第三階段更多的幫助企業進行前沿技術或新出現問題進行探索;到現在則變成了企業追求品質時的“助手”。

從“監管”到“協助”,第三方機構職能的轉化最能說明中國光伏的技術進步。

方向決定終點

選擇技術與陣營將決定誰是勝利者

從下半年走訪的企業來看,今明兩年慘烈的市場博弈將奠定未來三五年的市場格局。

采訪黃強的一個額外福利是你永遠不會覺得冷場和無聊,他思維敏銳,且善于歸納總結。

(筆者個人認為這段話對很多光伏老板來說,值一個億,強烈建議看看。)

黃強認為:在過去十年的光伏制造發展中,德國、美國和日本都走了錯誤的路線。“光伏的核心問題是度電成本,同時也存在摩爾效應,規模越大,成本越低。”

“德國是非常嚴謹的民族,什么都希望做到自動化。他們自動化程度太高,但在光伏產業卻不適用。光伏產業一直發生變化,而自動化的東西變化很難。在中國,自動化是一段一段的,因此改進升級都非常快。我曾經參觀過德國企業,產品非常漂亮,但就是效率上不去。”

有一年,黃強去硅谷,水星新聞較傲慢的問他:“中國光伏有創新嗎?”黃強說產業特性不一樣。“美國的創業公司我見了很多,他們一直醉心于顛覆性的創新。這些公司興起衰落都以一個特點:希望通過技術顛覆把別人都打死成為單一獨角獸。但這與行業的規模效應相違背。相反中國目前較難做從0到1的創新,但從1做到100,中國最強。最重要一點是,光伏產業在技術領先和成本導向上,往往是成本導向占優,因為到目前,光伏行業每年效率提升大約在0.5%左右,而不是從20%一下子提升到40%,技術有它的天花板。”

“技術沒有實現規模化,幾乎沒有顛覆產業的可能。我們設想一下三洋的HIT技術如果早幾年通過合理的方式共享,日方抽取費用,能通過全球合作促進技術降本。而現在,PERC技術因為玩家眾多,也擠壓了HIT技術的市場。”黃強談起東方日升的技術路線選擇時,認為應遵循兩個規律:“第一符合趨勢,第二要形成行業規模。”東方日升的雙面鈍化技術不僅沒有保密,反而和業內進行了很多的溝通。“我們是建議大家都做,規模做上去,要看到未來五年再做今年的決定。”

黃強談起2017年12月選擇技術路線時的糾結:“我們當時糾結了很久,最后認為國內重要的廠家會跟進才下定決心。”

陽光電源董事長曹仁賢也在思考下一代光伏產業的形態會是如何,這位產業領袖認為光伏正在逐步進入平價,與此同時要面對與其它非清潔能源競爭,也要與其它清潔能源競爭,要提供更便宜更便利的能源同時,客服清潔能源不穩定、低效和占用面積較大等問題。

“面對未來,陽光電源仍然會堅持技術實力派這一特征。”曹仁賢說,“我們希望通過不斷創新,超越客戶的期望。”

陽光電源已經將目光聚焦在新的先進系統技術推廣上,在1500V系統和超配等新系統技術方面為行業鼓呼。為此還做了許多吃力不討好的工作。“很多人說,你們傻啊,企業采用超配,實際上是相當于逆變器采購量減少了。”曹仁賢說,“但我覺得如果90臺就夠了的時候,為什么非要讓客戶買100臺?利用客戶不專業來透支客戶的行為要不得。”

最后他指出,系統集成技術進步同樣會帶來產業的巨大變革,1500V和72片組件等更能降低成本的技術一定會影響到上游制造業。

“迫在眉睫。”他強調。